5 ключевых факторов, влияющих на эффективность резки

2025-06-03 6:30:17

Настройки оборудования: обороты и скорость подачи

Основа эффективной резки заключается в оптимизации параметров оборудования. Слишком высокие обороды на мягких материалах, таких как асфальт, вызывают преждевременный износ, а слишком медленная подача на твердом бетоне приводит к “заглаживанию” сегментов. Сбалансированный подход (например, 3500 об/мин со скоростью подачи 6 м/мин для гранита средней твердости) обеспечивает плавную работу без сокращения срока службы диска. Всегда сверяйтесь с рекомендациями производителя, но помните: небольшие корректировки на основе реальных показателей часто дают наилучшие результаты.

Сухая vs. мокрая резка: преимущества и недостатки

Способ охлаждения значительно влияет на эффективность и долговечность инструмента. Сухая резка обеспечивает мобильность и не требует очистки от шлама, идеальна для быстрых работ на открытом воздухе. Однако она вызывает перегрев, сокращая срок службы алмазных сегментов на твердых материалах до 30%. Мокрая резка, хоть и создает больше беспорядка, продлевает жизнь диска на 50%+ при резке кварца или железобетона, предотвращая перегрев. Для работ со смешанными материалами оптимальным решением станет гибридная система с регулируемым водоснабжением.

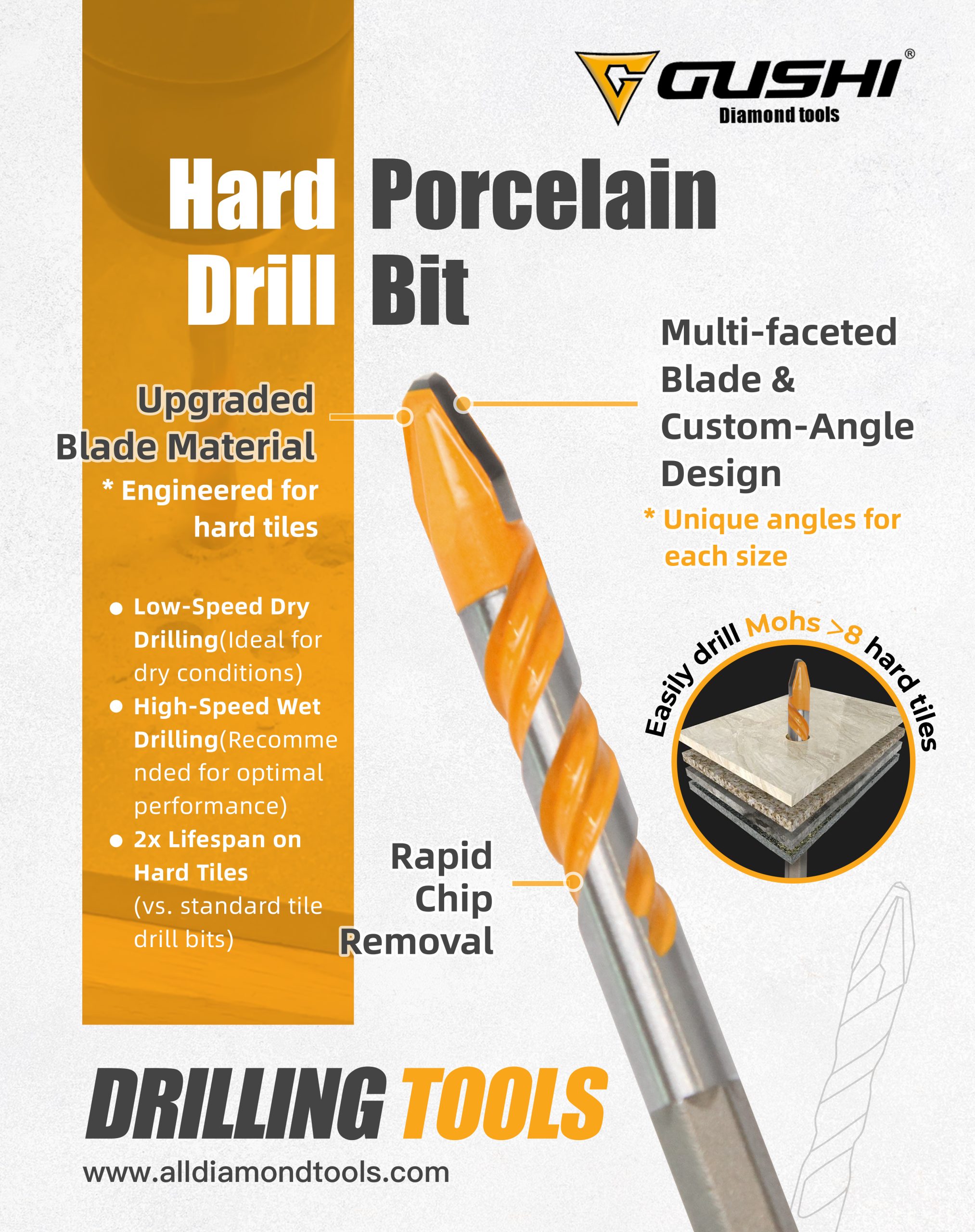

Твердость материала: шкала Мооса в практике

Положение материала по шкале Мооса напрямую определяет стратегию резки. Тальк (1 уровень) и мрамор (3-4) требуют мелкозернистых сегментов с меньшим давлением, тогда как кварцит (7) и закаленный бетон (8+) нуждаются в крупнозернистых сегментах с высокой концентрацией алмазов. Интересно, что абразивность так же важна, как и твердость – мягкий, но зернистый песчаник изнашивает диски быстрее, чем некоторые более твердые камни. Держите таблицу Моса под рукой – это ваш “шпаргалка” при выборе инструмента.

Скрытый враг эффективности: правка дисков

Даже идеальные параметры не помогут, если диск потерял “зацеп”. Заглаженные сегменты от резки твердых материалов или забитые при работе с асфальтом незаметно снижают эффективность. Регулярная правка карборундовым бруском или специальным инструментом восстанавливает алмазное зерно. Профессиональный совет: для сильно заглаженных дисков 10-секундная “холостя” резка мягкого шамотного кирпича эффективнее часов принудительной работы.

Техника оператора: человеческий фактор

Никакие технологии не заменят мастерства оператора. Равномерное давление подачи (не грубая сила) предотвращает повреждение сегментов. Прислушивайтесь к изменению звука: высокий вой указывает на недостаточную подачу, а тяжелый стон – на избыточное давление. Обучите команду распознавать эти сигналы. Исследования показывают, что правильная техника сокращает замену дисков на 22% при резке керамогранита.

Пример оптимизации из практики

Подрядчик, режущий 30-см железобетон, сначала винил “некачественные диски” в медленной работе. Анализ показал, что 35-см диск был слишком мал (вызывал избыточное трение) и работал на максимальных оборотах без охлаждения. Переход на 45-см диск с водяным охлаждением при 2800 об/мин и импульсной подачей удвоил скорость резки. Иногда эффективность повышается не дорогими инструментами, а переосмыслением базовых параметров.

Системный подход к оптимизации резки

Максимальная эффективность резки требует понимания взаимосвязи параметров оборудования, характеристик материала и техники работы. Наиболее действенные решения появляются при анализе всего процесса – от выбора диска до техники оператора – для выявления узких мест. Такой комплексный подход и постоянная корректировка методов на основе данных позволяют значительно повысить производительность и продлить срок службы инструмента. Какие именно проблемы ограничивают вашу эффективность резки? Наши эксперты помогут диагностировать проблемы и внедрить индивидуальные решения для вашего производства.